Ученым удалось напечатать дамасскую сталь на 3D-принтере

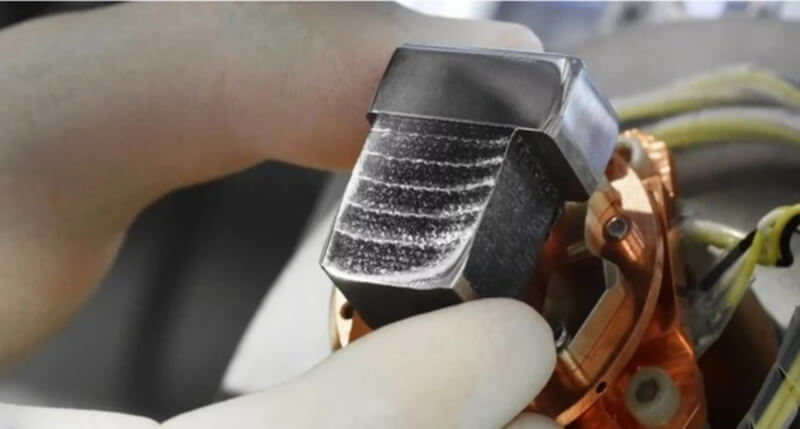

Инженеры из Института Макса Планка в Дюссельдорфе и Института лазерных технологий Фраунгофера разработали способ печати дамасской стали на 3D-принтере, для этого они использовали порошковый сплав железа, никеля и титана.

![]()

Технология производства «пятнистой» стали уходит корнями в глубокую древность. Поскольку продукт, выходящий из сиродутои печи, был мало пригоден для создания практических и долговечных изделий, еще 1300 назад кузнецам пришлось искать способ повысить качество стали. Одним из наиболее эффективных процессов стало комбинирование нескольких сортов стали с различным содержанием углерода, которые многократно складывались и прокаливают друг с другом.

Теперь же исследователи попытались напечатать дамасской стали на 3D-принтере. Они использовали порошковый сплав железа никеля и титана: пока принтер наносил его по шаблонном паттерна слой за слоем, лазер расплавляет мельчайшие частицы порошка друг с другом. Таким образом удалось сформировать желаемую однородную и устойчивую форму.

По мере нанесения каждого слоя металла ему дают остыть до 195 градусов Цельсия. Затем на него наносится новый слой металла, под воздействием лазера добиваясь повышенной прочности.

Технология производства «пятнистой» стали уходит корнями в глубокую древность. Поскольку продукт, выходящий из сиродутои печи, был мало пригоден для создания практических и долговечных изделий, еще 1300 назад кузнецам пришлось искать способ повысить качество стали. Одним из наиболее эффективных процессов стало комбинирование нескольких сортов стали с различным содержанием углерода, которые многократно складывались и прокаливают друг с другом.

Теперь же исследователи попытались напечатать дамасской стали на 3D-принтере. Они использовали порошковый сплав железа никеля и титана: пока принтер наносил его по шаблонном паттерна слой за слоем, лазер расплавляет мельчайшие частицы порошка друг с другом. Таким образом удалось сформировать желаемую однородную и устойчивую форму.

«При определенных условиях нагрева образуются мелкие никель-титановые микроструктуры. Эти так называемые «осадки» затвердевают в единый материал. Под влиянием механических напряжений внутри этого материала они препятствуют движению дислокаций внутри кристаллической решетки, что характерно для пластической деформации », - заявил один из авторов проекта Филипп Кернштайнер.

По мере нанесения каждого слоя металла ему дают остыть до 195 градусов Цельсия. Затем на него наносится новый слой металла, под воздействием лазера добиваясь повышенной прочности.